| 產地 |

國產 |

額定電壓 |

220V |

| 加工定制 |

是 |

適用領域 |

科研 |

| 外形尺寸 |

980×650×480mm |

溫度波動度 |

2℃ |

| 溫度范圍 |

40℃~100℃ |

溫度均勻度 |

3% |

| 重量 |

60kg |

汽車內飾件氙燈耐候性試驗箱是專門用于模擬汽車內飾件在實際使用環境中(受陽光、高溫、濕度變化等影響)的老化過程,通過加速試驗評估材料耐候性能的設備。其核心作用是預測內飾件(如儀表板、座椅面料、方向盤套、門板飾板等)在長期使用中是否會出現褪色、開裂、變硬、光澤下降、粉化等老化問題,為材料選型、質量控制和產品研發提供數據支持。

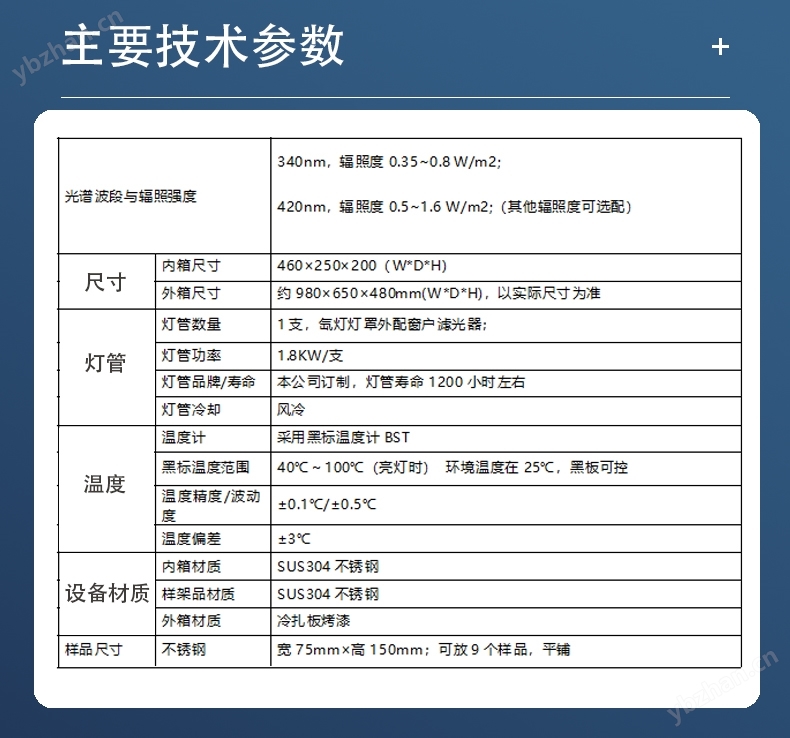

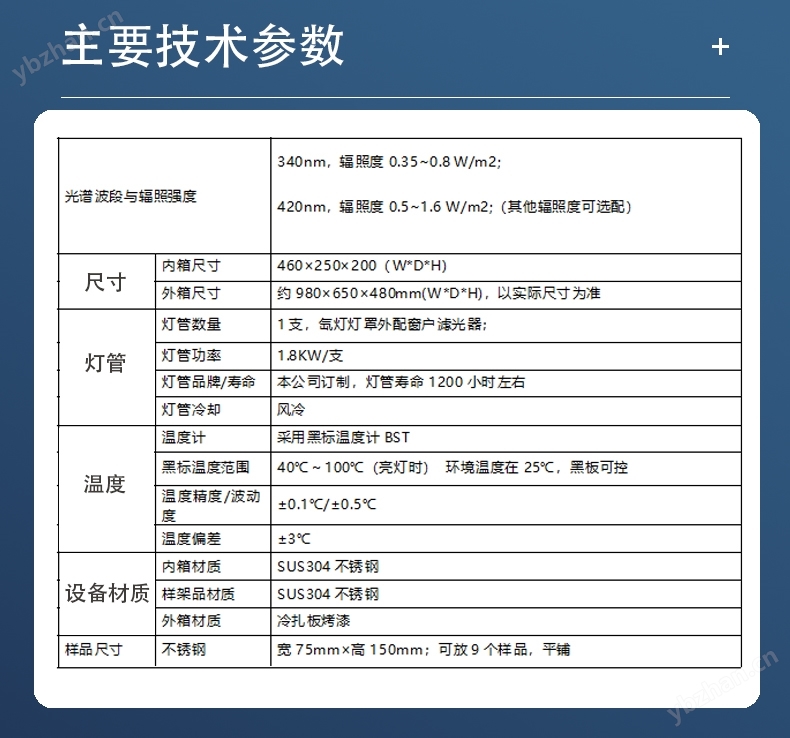

光譜波段與輻照強度 | 340nm,輻照度0.35~0.8 W/m2; 420nm,輻照度0.5~1.6 W/m2;(其他輻照度可選配) |

尺寸 | 內箱尺寸 | 460×250×200(W*D*H) |

| 外箱尺寸 | 約980×650×480mm(W*D*H),以實際尺寸為準 |

燈管 | 燈管數量 | 1支,氙燈燈罩外配窗戶濾光器; |

| 燈管功率 | 1.8KW/支 |

| 燈管品牌/壽命 | 本公司訂制,燈管壽命1200小時左右 |

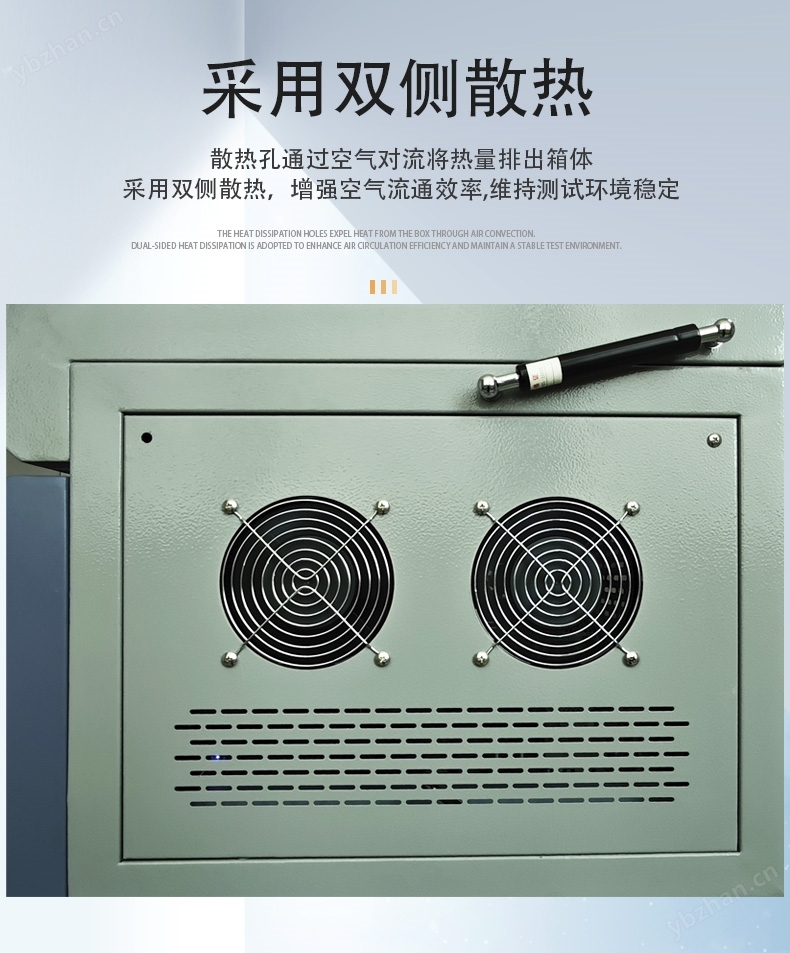

| 燈管冷卻 | 風冷 |

溫度 | 溫度計 | 采用黑標溫度計BST |

| 黑標溫度范圍 | 40℃~100℃(亮燈時) 環境溫度在25℃,黑板可控 |

| 溫度精度/波動度 | ±0.1℃/±0.5℃ |

| 溫度偏差 | ±3℃ |

設備材質 | 內箱材質 | SUS304不銹鋼 |

| 樣架品材質 | SUS304不銹鋼 |

| 外箱材質 | 冷扎板烤漆 |

樣品尺寸 | 不銹鋼 | 寬75mm×高150mm;可放9個樣品,平鋪 |

控制系統 |

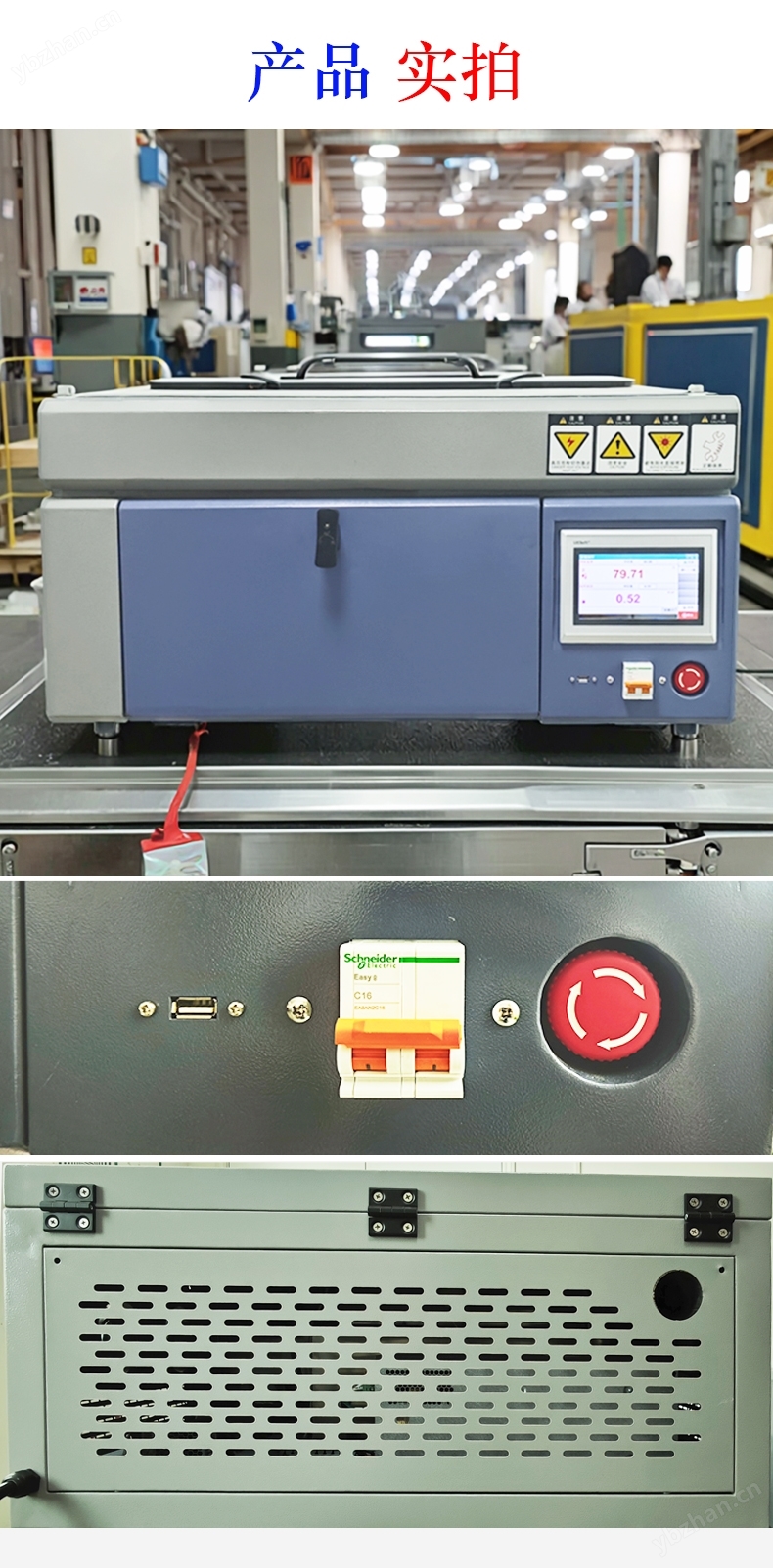

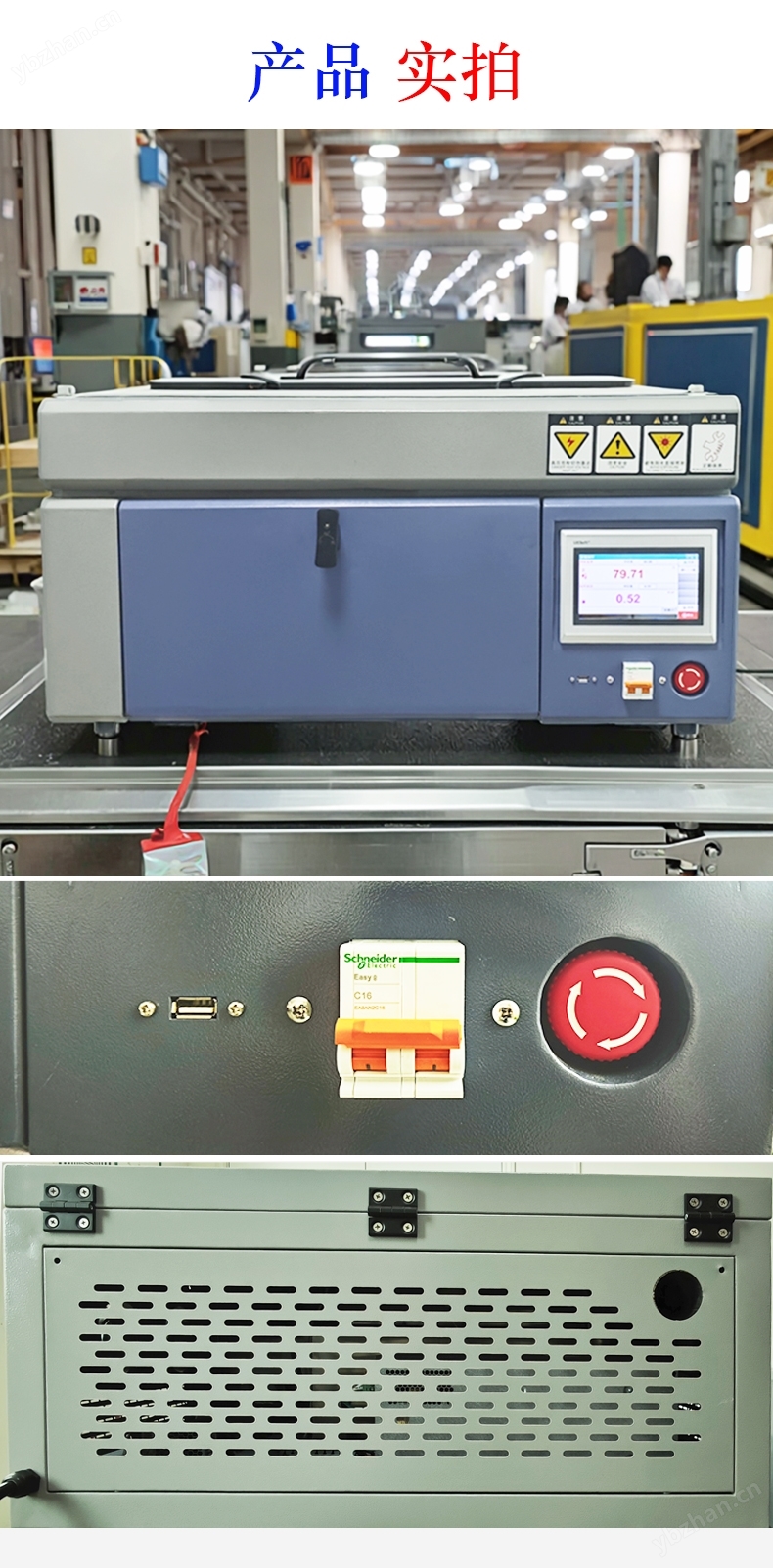

控制器 | 7 寸全彩觸摸屏氙燈控制器 + 本公司可編程PLC 模塊 |

輻照度計 | 智能全自動輻照強度補償 |

預設試驗時間 | 1S~999H59M59S連續可調 |

控制系統 | 1)黑標溫度、輻照強度、累計、輻照能量、測試循環次數均可直接設定和顯示; 2)微電腦智能控制,設定溫度后,控溫精確而穩定。 |

設備使用條件 |

安全保護系統 | 超溫保護、缺水保護、漏電、短路、缺相保護、測試時間到蜂鳴器訊響提示 |

安全保護措施 | 設備開孔位置、外觀無尖角、毛刺;人員操作可能觸碰到的邊緣光滑處理無披鋒毛邊; |

環境條件 | 溫度5℃~28℃;相對溫度 85%RH;大氣壓力86kPa~106kPa |

電源使用要求 | AC380V±10%(三相五線,單獨做個32A的空氣開關,空氣開關要有接線端子,電源線要4平方以上;50±10%;3KW)。 |

電源線 | 標配3米長 |

可提前預判塑料制品的使用壽命,幫助企業提升產品可靠性(如避免戶外塑料件因老化過早失效),降低售后風險。

汽車內飾件氙燈耐候性試驗箱是專門用于模擬汽車內飾件在實際使用環境中(受陽光、高溫、濕度變化等影響)的老化過程,通過加速試驗評估材料耐候性能的設備。其核心作用是預測內飾件(如儀表板、座椅面料、方向盤套、門板飾板等)在長期使用中是否會出現褪色、開裂、變硬、光澤下降、粉化等老化問題,為材料選型、質量控制和產品研發提供數據支持。

汽車內飾件的老化環境有其特殊性(主要暴露于透過車窗玻璃的陽光、車內高溫高濕等),因此設備需針對性設計以下功能:

氙燈核心:采用氙弧燈模擬全光譜陽光(含紫外線、可見光、紅外線),尤其需精準模擬透過車窗玻璃后的光譜(車窗玻璃會過濾掉部分短波紫外線,如 300nm 以下,因此內飾件實際承受的紫外線以 340nm、420nm 等波長為主)。

濾光系統:配備專用濾光片(如 “窗玻璃濾光片"),過濾掉不符合車內環境的光譜,確保光照條件與真實車內環境一致(例如 SAE J2412 標準要求使用 “內飾玻璃濾光片")。

輻照度控制:可精確調節光照強度(如 340nm 波長下 0.55W/m2,或按標準設定),并通過傳感器實時監控,避免因輻照度波動導致試驗誤差。

溫度控制:模擬車內高溫環境(如 40-80℃,夏季暴曬時車內溫度可超過 70℃),通常以 “黑板溫度" 或 “樣品表面溫度" 為控制基準(如 65±2℃)。

濕度調節:可模擬晝夜濕度變化(如 30%-95% RH),濕度波動會加速材料的膨脹收縮,尤其對皮革、織物等多孔材料的老化影響顯著。

循環模式:支持 “光照 - 黑暗"“高溫 - 低溫" 交替循環(如白天光照 + 高溫,夜間黑暗 + 降溫),更貼近實際使用中的環境變化。

樣品架:可適配不同形狀的內飾件(平面件如儀表板表皮、曲面件如方向盤套、小型部件如按鈕),支持多角度安裝(模擬實際使用中的受光角度,如儀表板與陽光的夾角)。

樣品容量:桌面式設備適合小尺寸樣品(如 100mm×100mm 的面料、塑料片),落地式設備可容納更大樣品(如完整儀表板模塊)。

汽車行業對內飾件耐候性有嚴格標準,試驗需嚴格遵循以下規范(不同主機廠可能有額外企標):

| 標準編號 | 名稱 | 核心適用場景 | 關鍵參數示例(參考) |

|---|

| SAE J2412 | 汽車內飾材料氙燈暴露試驗方法 | 通用內飾件(塑料、皮革、織物等) | 340nm 輻照度 0.55W/m2,黑板溫度 65℃ |

| SAE J2527 | 汽車外飾 / 內飾材料加速老化試驗 | 需同時評估耐光和耐溫性的內飾件 | 光照 + 高溫循環(如 8h 光照 / 4h 黑暗) |

| ISO 11341 | 塑料、涂料人工氣候老化試驗 | 塑料類內飾件(如儀表板 PP 基材) | 340nm 輻照度 0.35-1.0W/m2,濕度 50% RH |

| GB/T 32088 | 汽車內飾件老化試驗方法 | 國內汽車內飾件(含紡織品、皮革) | 模擬車窗玻璃過濾后的光照,溫度 50-70℃ |

| VW 50180 | 大眾汽車內飾材料耐光性標準 | 大眾體系內內飾件(如座椅面料、門板) | 要求褪色等級≥4 級(灰度卡評級) |

優先選擇可搭載 “窗玻璃濾光片" 的設備,確保光照光譜與車內實際環境一致(避免用模擬戶外陽光的濾光片,否則會過度測試,導致結果失真)。

溫度波動需≤±2℃(高溫下微小波動也會顯著影響老化速率);

濕度控制范圍需覆蓋 30%-90% RH(滿足潮濕地區或雨季車內環境模擬)。

樣品架是否支持非平面樣品固定(如曲面皮革、帶紋理的塑料件);

樣品區域光照均勻性(同一批次樣品受光偏差需≤5%,避免局部過度老化)。

具備輻照度自動校準功能(減少人工操作誤差);

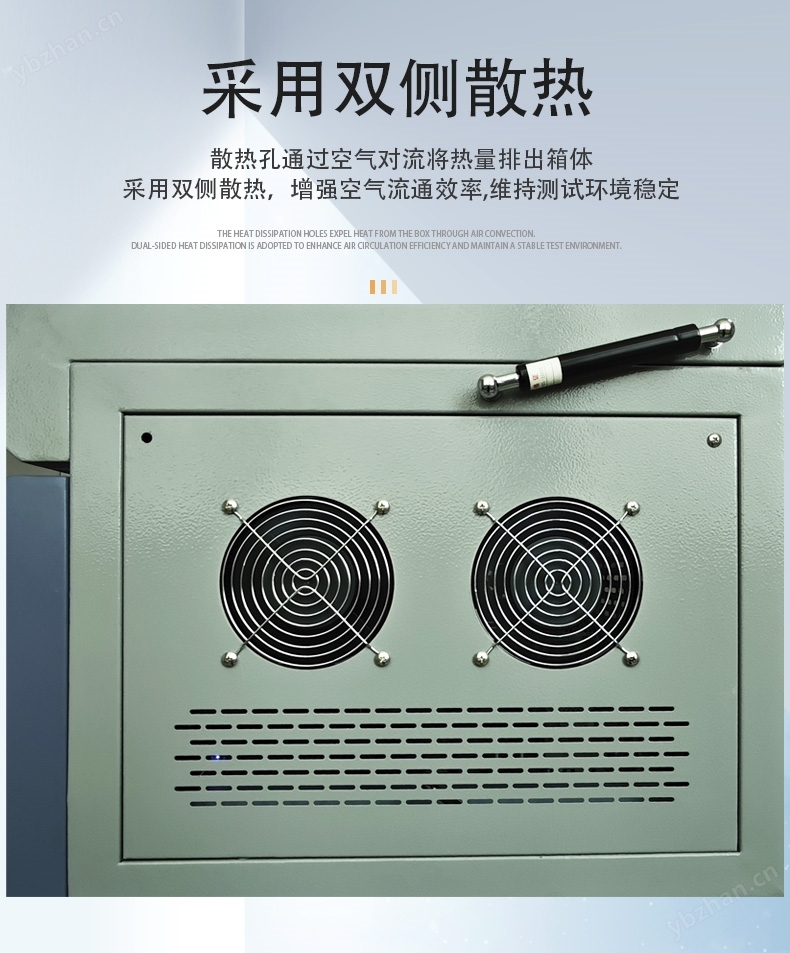

配備超溫報警、氙燈冷卻系統(水冷更適合高功率氙燈,避免設備過熱);

數據記錄功能(自動存儲光照、溫濕度、時間等參數,便于追溯)。

裁剪樣品(如 100mm×150mm 的面料、塑料片),每組至少 3 個平行樣;

測試初始性能:記錄色差(ΔE 值)、光澤度、硬度( Shore A)、拉伸強度(皮革 / 織物)等;

預處理:部分樣品需在標準環境(23℃,50% RH)放置 24h,消除應力。

光譜:啟用 “窗玻璃濾光片",校準 340nm 輻照度至 0.55W/m2;

溫度:黑板溫度 65±2℃,艙內空氣溫度 50±3℃;

循環:持續光照(無黑暗階段,模擬車內長期受光),濕度 50±5% RH;

試驗時長:通常 500-1000 小時(對應實際使用 1-3 年的老化效果)。

外觀:褪色(ΔE 變化)、開裂(顯微鏡觀察)、粉化(膠帶測試);

性能:皮革 / 織物的拉伸強度保留率、塑料的沖擊強度變化、涂層附著力(劃格法)。

樣品污染:安裝樣品時避免用手直接接觸表面(汗液中的油脂會加速老化),需戴無粉手套;

標準匹配:主機廠(如寶馬、豐田)可能要求遵循自有企標(如 BMW GS 97034),需提前確認參數;

設備維護:氙燈壽命約 1000-1500 小時,到期需及時更換(否則光譜會偏移);定期清潔濾光片(避免灰塵影響透光率)。

通過汽車內飾件氙燈耐候性試驗箱的精準測試,可提前發現材料在長期使用中的老化風險,幫助企業優化配方(如添加紫外線吸收劑、抗氧劑)、選擇更耐用的材料,最終提升汽車內飾的品質與使用壽命。

汽車內飾件氙燈耐候性試驗常用標準有 SAE J2412 和 GB/T 32088 等,具體如下:

SAE J2412:由汽車工程協會(SAE)發布,是一個以性能為基礎的標準,取代了之前的 J1885 標準。該標準規定了應用可控輻照度氙弧燈裝置對汽車內飾件進行加速暴露的試驗方法。默認條件設置為濾鏡采用 Extended UV Filter,輻照強度為 0.55W/m2/nm@340nm,光照階段黑板溫度 89℃,相對濕度 50%,黑暗階段黑板溫度 38℃,相對濕度 95%,循環時間光照為 3.8h,黑暗為 1h。

GB/T 32088:是中國的國家標準,規定了應用可控輻照度氙燈設備對汽車非金屬部件及材料(包括內飾件)進行加速暴露的試驗方法及評價方法。標準要求設備光譜范圍覆蓋 250nm~800nm,輻照度控制精度 ±0.02W/m2。針對內飾件的 A1 方法,需安裝窗玻璃濾光器,設置輻照度為 1.20±0.02W/m2@420nm,黑板溫度為 89±3℃(光照)/38±3℃(黑暗),運行 3.8h 光照 + 1h 黑暗循環,通過 CIELAB 色空間評價色差 ΔE 來衡量老化程度,表面粉化則參照 GB/T 1766-2008 進行評價。

此外,ASTM G151《非金屬材料暴露于使用實驗室光源的加速測試設備中的測試方法標準》和 ASTM G155《對非金屬材料進行暴露的氙燈測試設備的標準操作規程》等標準也對試驗設備等方面有相關規定和說明,常作為輔助標準引用。